您所在的位置:首页 > 专业文库

您所在的位置:首页 > 专业文库循环水洗机制砂残留絮凝剂对混凝土性能的影响

孟庆超 1,毛永琳 1,张建纲 1,周栋梁 1,杨勇 1,王涛 2

(1.高性能土木工程材料国家重点实验室,江苏苏博特新材料股份有限公司,江苏南京211103;2.江苏省功能性聚醚工程技术研究中心,南京博特新材料有限公司,江苏南京210047)

【摘要】通过测试不同聚丙烯酰胺类絮凝剂残留量机制砂的MB值及掺该机制砂混凝土拌合物施工性能、力学强度、干燥收缩率以及电通量,研究了循环水洗机制砂中残留的聚丙烯酰胺类絮凝剂对机制砂混凝土性能的影响规律。结果表明:机制砂中残留的聚丙烯酰胺会劣化混凝土的流动性,优化混凝土的和易性和保水性,增大混凝土的含气量和黏度,对混凝土的力学性能、干燥收缩和抗渗透性无显著影响。

【关键词】聚丙烯酰胺;机制砂;混凝土流动性;抗压强度;干燥收缩;电通量

0 引言随着环保管控,开采量下降使天然砂产量严重不能满足建筑需求,机制砂已成商品混凝土生产的主要原材料[1]。机制砂在生产过程中产生大量石粉,并很可能混入少量泥粉,两者对混凝土性能有一定的负面影响[2-3],需采取措施控制机制砂中石粉和泥粉含量。采用水洗方式去除机制砂中过多的石粉和泥粉是制砂企业常用工艺,但会产生大量的洗砂污水。为不污染环境,制砂企业通常采用添加絮凝剂的方式处理洗砂污水,并将上层清水再次循环洗砂,使一定数量的絮凝剂残存于机制砂颗粒表面和机制砂所含水分中。

聚丙烯酰胺(PAM)广泛用于洗砂污水絮凝剂。循环水洗机制砂中絮凝剂的残留累积,是否会造成混凝土性能变化是混凝土生产企业待解决的问题。我国采用循环水洗机制砂工艺从近5年陆续盛行,行业对此问题的研究相对较少。少量的文献主要集中于聚丙烯酰胺对水泥基材料流动性的影响。彭文彬等[3]研究发现,当聚丙烯酰胺絮凝剂含量大于0.01%后,水泥砂浆的流动性随絮凝剂掺量增加而逐渐降低。吴井志等[4]研究发现,聚丙烯酰胺絮凝剂使水泥净浆流动度降低,其中阳离子聚丙烯酰胺劣化水泥浆体流动性的效能最大。冯伟康等[5]研究发现,聚丙烯酰胺絮凝剂在机制砂中残留量大于0.05%后,混凝土流动度损失增大。杨林和李从号[6]采用高掺量聚丙烯酰胺(占胶凝材料质量的0.003%~0.08%)测试了其对水泥净浆、混凝土性能的影响,研究发现,聚丙烯酰胺劣化水泥基材料流动性,同时高掺量聚丙烯酰胺使混凝土强度降低。

循环水洗机制砂中可溶出的聚丙烯酰胺残留量处于0.0002%~0.0020%(按占机制砂质量计)。现有研究测试聚丙烯酰胺含量往往较实际高出10~100倍,使行业对絮凝剂残留问题过度设防。且研究多关注絮凝剂对混凝土流动性影响,而忽视混凝土其它性能可能发生的变化。本文从循环水洗机制砂生产实际出发,以聚丙烯酰胺常见残留量为考察掺量,探讨残留聚丙烯酰胺对混凝土拌合物性能以及硬化性能的影响规律。

1 实验

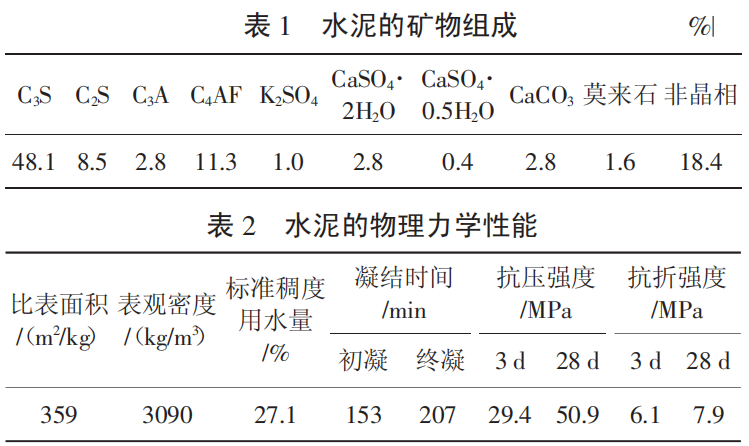

1.1 原材料水泥:马鞍山海螺水泥有限责任公司产海螺牌P·O42.5水泥,采用XRD内标法测得其矿物组成如表1所示,水泥的物理力学性能如表2所示。

粉煤灰:南京华能粉煤灰有限公司,F类Ⅱ级,需水量比95%,45μm筛筛余10.5%,烧失量1.35%。

矿粉:南京梅山海强新型建材有限公司,S95级,活性指数97%,比表面积455㎡/kg,流动度比99%,SO3含量0.86%。

聚丙烯酰胺:爱森(中国)絮凝剂有限公司产,粉末状,阴离子型,离子度25%,相对分子质量1800×104。使用时,需提前24h与蒸馏水配制成0.1%浓度的水溶液。

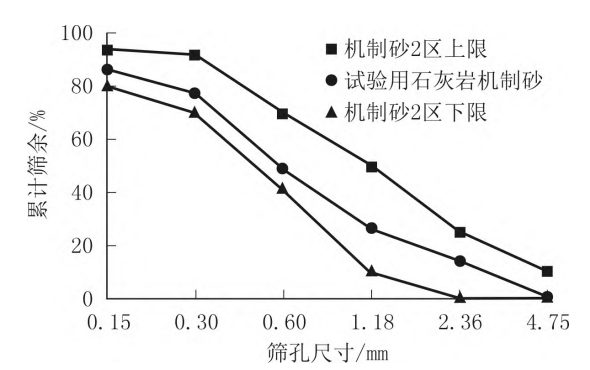

砂:为能够精准计量絮凝剂残留数量,采用了零絮凝剂残留的干法生产机制砂,细度模数2.7,石粉含量7.1%,MB值0.8g/kg,表观密度2690kg/m³,空隙率42%,颗粒级配见图1。再使用浓度分别为0、0.005%、0.010%、0.020%、0.050%的聚丙烯酰胺水溶液,按溶液与机制砂的质量比为1∶10混合制拌成絮凝剂残留量分别为0、0.0005%、0.0010%、0.0020%、0.0050%的含水率为10%的石灰岩机制砂。上述步骤需在混凝土拌合试验开始前(24±2)h进行。

图1试验用石灰岩机制砂的粒度分布

石:5~25mm连续级配玄武岩碎石,表观密度2930kg/m³,空隙率44%。

减水剂:江苏苏博特新材料股份有限公司产缓凝型聚羧酸高性能减水剂(PCA),含固量16%,按GB8076—2008《混凝土外加剂》参数,掺量1.0%时混凝土减水率为27.1%,初凝时间差+135min,终凝时间差+120min。

1.2 实验方法机制砂MB值测试:参照GB/T14684—2011《建设用砂》进行。其中含水率为10%的湿机制砂不进行烘干处理,直接称取220g,而烧杯中预盛水量调整为(480±5)ml。

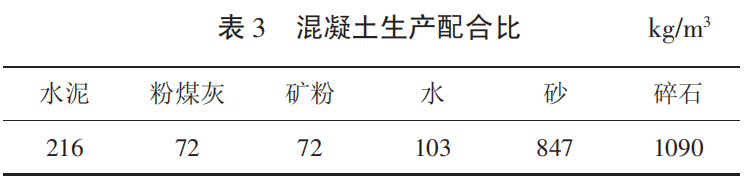

混凝土拌合物施工性能测试:采用商用C30混凝土,配合比见表3。石灰岩机制砂中絮凝剂含量设计为0、0.0005%、0.0010%、0.0020%、0.0050%,编号分别为C30-ref、C30-PAM、C30-PAM10、C30-PAM20、C30-PAM50。混凝土拌合物的坍落度、扩展度、含气量、倒置坍落度筒排空时间(倒筒时间)、泌水率和凝结时间参照GB/T50080—2016《普通混凝土拌合物性能试验方法标准》进行测试。

硬化混凝土性能测试:混凝土抗压和抗折强度参照GB/T50081—2019《混凝土物理力学性能试验方法标准》进行测试;混凝土干燥收缩测试和电通量参照GB/T50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试,考虑到C30混凝土的电通量较高,数据离散性较大,不利于比较聚丙烯酰胺对其性能的影响差异,本次试验选取龄期为成型后标准养护180d。

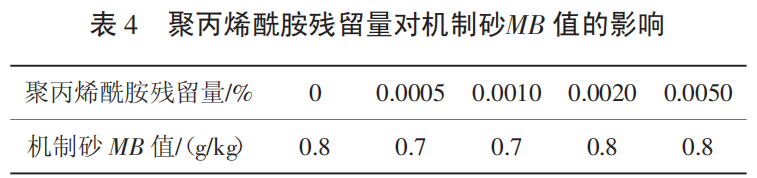

2 结果与讨论2.1 不同聚丙烯酰胺残留量机制砂MB值的变化规律机制砂MB值是评价其吸附能力的关键指标。循环水洗机制砂残留聚丙烯酰胺絮凝剂对机制砂MB值的影响见表4。

由表4可见,随着聚丙烯酰胺残留量增加,机制砂MB值呈现先减小后增大的趋势,但很显然在本实验测试的范围内,机制砂MB值波动幅度很小,从工程应用实践角度可忽略。本实验石灰岩机制砂MB值小,含泥少,聚丙烯酰胺可吸附的绝大部分为纯石灰岩石粉,石粉吸附絮凝,减少裸露表面,有使MB值小幅下降的趋势。

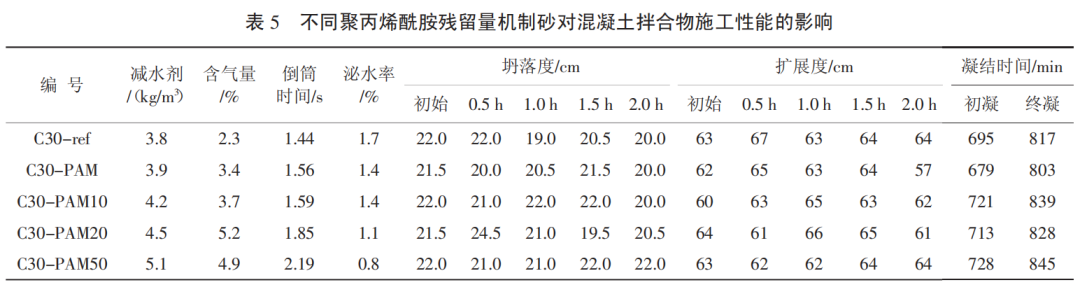

2.2 不同聚丙烯酰胺残留量机制砂对混凝土施工性能的影响(见表5)

由表5可见:(1)随着聚丙烯酰胺絮凝剂残留量的增加,混凝土拌合物初始流动性下降,通过提高聚羧酸高性能减水剂用量,可实现混凝土初始流动性接近一致,这种方案目前在实践中被广泛采用。比较聚丙烯酰胺残留量与减水剂对应增量,两者基本呈一元线性正相关,减水剂用量随聚丙烯酰胺残留量的增量系数约0.26(kg/m³)/[PAM(0.001%)]。

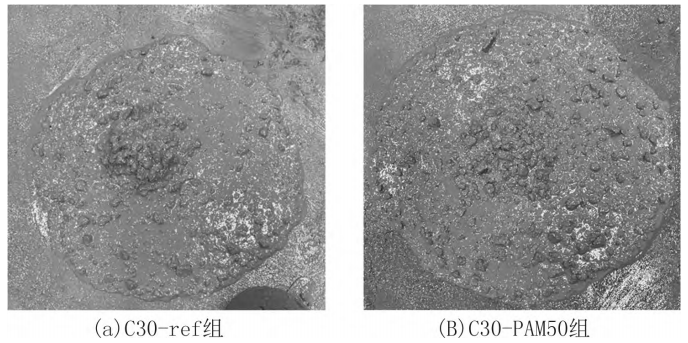

(2)在提高减水剂用量的前提下,随着聚丙烯酰胺残留量的增加,混凝土拌合物和易性提高(见图2),混凝土含气量增大,泌水减少,倒筒时间延长。残留于机制砂中的聚丙烯酰胺在混凝土拌合物中发挥了增稠、保水、引气作用,改善混凝土拌合物和易性,但同时也提高了混凝土拌合物的黏度,使混凝土拌合物在自身重力作用下的流速变慢。

图2混凝土拌合物坍落状态

(3)在提高减水剂用量的前提下,机制砂中聚丙烯酰胺残留量对混凝土拌合物的2h流动性损失无显著影响,但对搅拌结束后到0.5h时间段内混凝土流动性有抑制作用。Hela等[7]认为,聚丙烯酰胺通过吸附大量水泥颗粒形成缠绕颗粒团,使混凝土屈服应力提高,流动性下降,但这一机制在频繁剪切搅拌工况下会逐渐失效,即聚丙烯酰胺吸附水泥颗粒能力随搅拌次数和时间的延长而降低。含聚丙烯酰胺的机制砂混凝土拌合物早期流动性不佳,搅拌次数增多后,中后期流动性恢复的表现与其相符。

(4)在提高减水剂用量的前提下,机制砂混凝土凝结时间延长,应主要归因于使用的缓凝型聚羧酸高性能减水剂,不宜直接建立聚丙烯酰胺残留量与混凝土拌合物缓凝之间的关系。

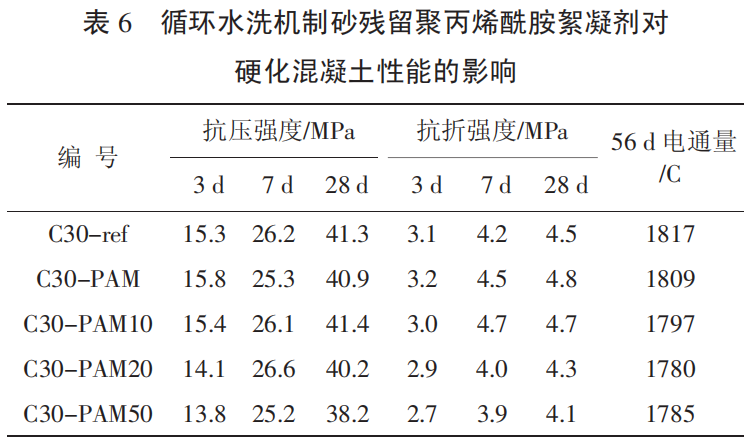

2.3 不同聚丙烯酰胺残留量机制砂对硬化混凝土性能的影响(见表6)

由表6可见:(1)机制砂中聚丙烯酰胺残留量对混凝土的抗压、抗折强度未见显著不良影响,C30-PAM20和C30-PAM50组的强度略有下降,应该与对应组别的混凝土含气量略高有关,所以在使用聚丙烯酰胺絮凝剂残留的机制砂时,为提高强度保证率,应采用措施调控混凝土的含气量至常规范畴。文献[6]指出,聚丙烯酰胺显著降低混凝土力学强度的测试条件是其用量为0.010%~0.080%时,为实际循环水洗机制砂中絮凝剂残留量的4~20倍,与实际应用情况有较大差距。

(2)机制砂中聚丙烯酰胺残留量未见对混凝土的56d电通量有显著影响。随机制砂中聚丙烯酰胺残留量的增加,混凝土的56d电通量略有下降,但下降幅度小于3%。随着机制砂中残留的聚丙烯酰胺含量的增加,混凝土的和易性明显改善,混凝土拌合物含气量提高1.1~2.5个百分点,有利于硬化混凝土内部骨料均匀分布,提高水泥浆体的抗渗透性,使相应组别混凝土的56d电通量略有降低。

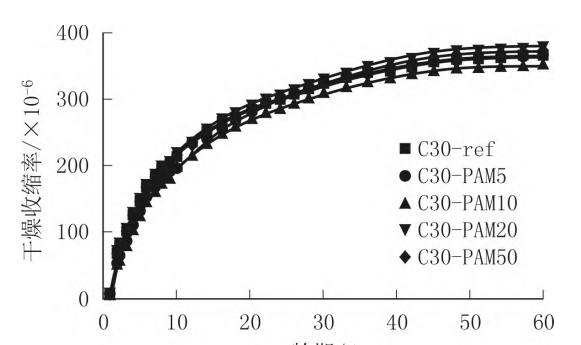

图3聚丙烯酰胺残留量对混凝土干燥收缩的影响

由图3可见,机制砂中聚丙烯酰胺残留量对混凝土的干燥收缩没有显著影响。与基准组相比,4组混凝土同期干燥收缩率的波动范围小于10%,说明聚丙烯酰胺絮凝剂与混凝土干燥收缩之间无显著相关性,且在7d测试龄期内,聚丙烯酰胺絮凝剂残留组别混凝土干燥收缩较对比组更低,所以聚丙烯酰胺在机制砂中残留不会增大机制砂混凝土的收缩开裂风险。

3结论根据循环水洗机制砂常见絮凝剂种类及残留量,本研究控制石灰岩机制砂中聚丙烯酰胺絮凝剂残留量为0.0005%~0.0050%,在此前提下研究发现:

(1)随着机制砂中聚丙烯酰胺絮凝剂残留量的增加,混凝土拌合物初始流动性下降,提高聚羧酸高性能减水剂用量,可实现混凝土初始流动性接近一致。同时混凝土拌合物含气量增加,需采取措施调控,减少对抗压强度的不利影响。混凝土拌合物和易性和保水性优化,但拌合物黏度略有增加。

(2)机制砂中聚丙烯酰胺残留量未见对机制砂MB值、硬化混凝土力学性能、干燥收缩率、56d电通量等有显著影响。在循环水洗机制砂实际应用过程中可不必过度采取措施防范,减少不必要浪费。

参考文献[1] 陈家珑.我国机制砂石行业的现状与展望[J].混凝土世界,2011(2):62-64.[2] 毛永琳,朱江,杨勇,等.机制砂中的石粉对水泥浆体流动性和干燥收缩的影响[J].混凝土,2019(2):76-79.[3] 彭文彬,张荣华,吴鑫.高品质机制砂制备低胶材混凝土的试验研究[J].混凝土世界,2021(10):56-60.[4] 吴井志,单广程,陈健,等.絮凝剂在机制砂中的应用及其对减水剂分散性的影响[J].新型建筑材料,2021(11):53-55.[5] 冯伟康,谢宇晨,徐强,等.机制砂石中絮凝剂对混凝土质量的影响[J].商品混凝土,2020(8):42-45.[6] 杨林,李从号.絮凝剂(PAM)对水泥(胶材)净浆及混凝土性能的影响[J].混凝土世界,2021(4):80-83.[7] Hela Bessaies-Bey,Robert Baumann,Marc Schmitz,et al.Effect of polyacrylamide on rheology of fresh cement pastes y[J].Cement and Concrete Research,2015,76:98-106.

来源:《新型建筑材料》

分享:

中国砂石协会

2023年01月25日